Новомосковский Азот

Идея приехать на “Новомосковский Азот”, появилась давно. Началось все со слухов, что он огромен и сейчас уже почти заброшен. Желание проверить слухи долго не давало покоя, и мы поехали смотреть на эту громадину. На месте выяснилось, что завод живее всех живых, и пробраться на территорию через пару периметров нельзя. Поснимали общих планов с моста перед КПП и поехали домой.

На обратном пути пришла идея написать в пресс-службу Минерально-химической компании “ЕвроХим”, к которой сейчас относится завод, и напроситься на экскурсию. Сказано – сделано. Через несколько недель мы уже снова мчались в Новомосковск. Для начала хотелось сделать несколько цветных общих планов с того же моста, но не тут-то было. Буквально через пару секунд на мост влетел “УАЗ” с охраной. Где они были в первый наш визит – загадка. Разрешилось все миром, но отняло некоторое количество времени. Поэтому общие планы так и не были сняты.

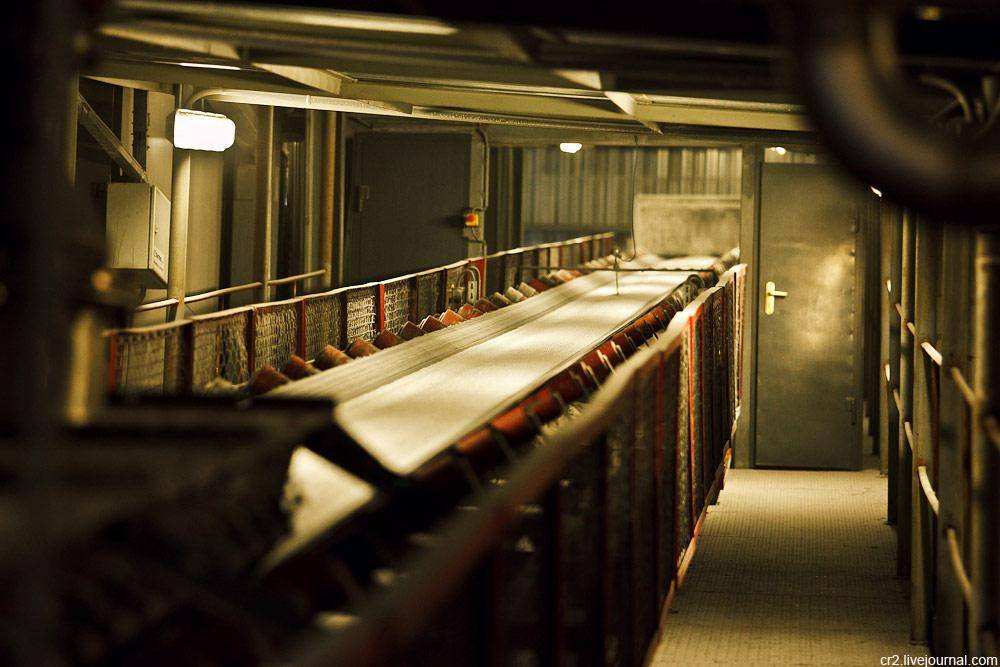

Завод просто невероятных размеров. Трубы, вентили, дым, пар. Вид некоторых установок поначалу даже пугает

По сути, весь завод – это огромное количество переплетенных труб разных форм и назначений.

И персонал, внимательно изучающий что-то в мониторах. Это пульт управления разными технологическими процессами.

Строительство завода началось в 1929 году, когда советские руководители стали реализовывать идею индустриализации страны. Химкомбинат должен был быть построен в рекордные сроки и стать одной из «сверхудаpных» строек первой пятилетки 1928—1932 годов. Что и было достигнуто – уже в 1933м завод дал первую продукцию, а руководители и строители получили награды.

Вскоре появляются 2-я и 3-я очереди комбината, а также другие промышленные и городские объекты. К началу войны завод становится одним из мировых центров химической промышленности и даёт в год десятки тысяч тонн аммиака, селитры, азотной кислоты и других веществ.

Но всё прервала война. Город Сталиногорск (а тогда Новомосковск назывался именно так) рассматривался немцами как один из самых стратегических узлов. Не удивительно, что уже в первые месяцы войны на завод посыпались бомбы. К зиме 1941 года налёты стали регулярными. Промышленность эвакуировали на восток, что не успели вывезти – взорвали. Но уже к концу 1942 года завод заработал на прежнем месте вновь, а на фронт пошла необходимая химия. Здесь же, в прифронтовых условиях, разработали и внедрили в производство запал для бутылок, состоящий из 4-х кусков проволоки, железной трубки с прорезями, пружины, двух верёвок и холостого патрона от пистолета ТТ. Запал срабатывал только при разбивании бутылки. Это была новая версия “коктейля Молотова”, более безопасная и оперативная.

Завод до сих пор остаётся одним из самых крупных предприятий России. Здесь производится большая часть отечественной химии.

И вот, оказалось, завод не заброшен, а даже развивается. В 2008-м построили цех “Карбамид-3”. Он выдаёт каждые сутки 4350 тонн продукции. Крупнейшее производство карбамида в Европе!

Приближаемся к той части завода, которая манила нас больше всего. Это две огромные башни – трубы, в которых производят аммиачную селитру.

От старых технологий здесь отказываются, появляются новые. Например автоматическая система управления технологическим процессом должна увеличить производительность и повысить экономическую эффективность. Почему комбинат построили именно здесь? Всё просто – рядом Подмосковный бассейн с запасами угля. Тогда он считался одним из крупнейших. А аммиак как раз получали из продуктов коксования углей – аммиачной воды. Ещё местные края богаты гипсом и глинами. И конечно же, очень важно наличие множества рек. Здесь протекают Дон и его притоки.

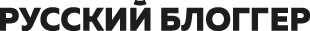

По конвейерам мочевина попадает на склад готовой продукции. Там сортируется, грузится и отправляется к заказчикам. Сам склад будто покрыт слоем инея. Все усыпано карбамидом.

Пора расшифровать загадочное слово “карбамид”. Это азотное удобрение, мочевина. Образуется при реакции аммиака и углекислого газа при высоких температурах (около 200 градусов). Аммиак соединяют с азотной кислотой. Кислота реагирует с парами аммиака и образуются кристаллы селитры.

Будто склад снега.

Химические установки для теплообмена и охлаждения.

Часть производства уже старая и постепенно ремонтируется. Эту установку будут скоро ремонтировать. Ремонт позволит снизить выброс вредных веществ и увеличить производительность.

Но выглядит значительно круче новой.

Сердцем завода являются нити по производству аммиака. Эта сложный промышленный процесс. Природный газ смешивается с водяным паром. При сжигании топлива достигается высокая (1400 градусов) температура. Она выделяет из метана водород. воздух из атмосферы фильтруется и подается на компрессора технического воздуха.

Из соединения метана с кислородом получают углекислый газ и водород. Затем, после охлаждения, образуется смесь концентрированного угарного газа и водорода. Из неё и получают аммиак. При большом давлении и температурах (5300 градусов) он просто выводится из смеси.

Потом аммиак в теплообменниках охлаждается до -30 градусов. И, наконец, сжиженный и очищенный он поступает в хранилище.

Спасибо пресс-службе “Новомосковского Азота” за организацию съемки.

Рубрика: Репортаж. Метки: завод, производство, химия, азот, трубы.