Мегасооружения России. Третий полимерный завод в мире

На этом или одном из таких заводов сделана примерно половина вещей, которые есть в вашем доме. Ваша машина тоже в значительной своей части сделана здесь или на подобном предприятии. Без этих гигантских заводов уже немыслима мировая экономика и товарное производство. А все дело в белом порошке. Вернее, гранулах, которые здесь производят.

Это полипропилен – основа пластмасс, пластиков, упаковочных и изоляционных материалов, пластиковой тары, труб и множества вещей домашнего обихода. Он применяется в автомобильной промышленности, производстве товаров народного потребления, упаковки, мебели и даже посуды.

А теперь представьте, какое немыслимое количество базового сырья (того самого полипропилена) нужно в мире каждый год, чтобы делать смартфоны, патриотические флажки, бутылки для кока-колы, торпеды в машины, шлепанцы для пляжа и, самое главное, компьютерные мышки. Львиную долю этого сырья производят заводы-монстры в разных местах планеты. Один из таких заводов два года назад появился и в России, в сибирском городе Тобольске.

На сегодняшний день, по словам пресс-службы предприятия, Тобольск-Полимер входит в тройку ведущих мировых производителей полипропилена, ежегодно выпуская 500 тысяч тонн белых гранул, закрывая значительную часть потребности всей России. Из этого количества полипропилена можно сделать 50 млн автомобильных бамперов или почти 1,5 млн километров водопроводных труб.

Кстати, это предприятие можно приводить в качестве примера идеального случая импортозамещения на сегодняшний день. Учитывая, что помимо Тобольск-Полимера материнская компания СИБУР владеет Пермским, Московским и Томским заводами по производству полипропилена, а есть еще уфимский и буденовский заводы, то Россия полностью обеспечивает себя этим важным для промышленности сырьем.

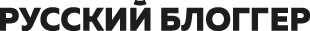

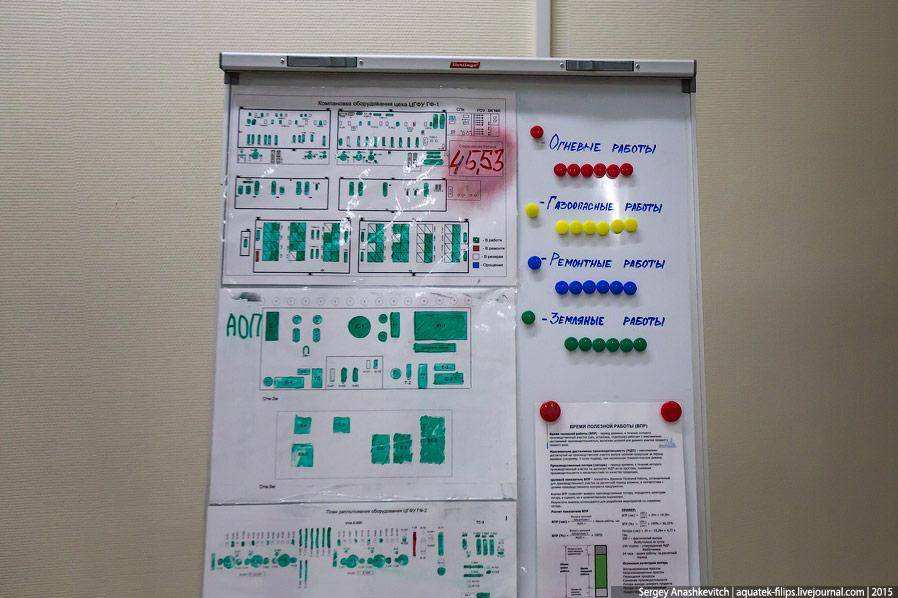

Тобольская площадка состоит из двух основных предприятий “Тобольск-Нефтехим” и “Тобольск-Полимер”. Посещение Тобольск-Полимера было одним из важнейших пунктов моей короткой программы поездки в Тюменскую область и сейчас вы поймете почему. Предприятие видно издалека. Еще на подъезде вдалеке просматриваются сначала факела и колонны “Тобольск-Нефтехима”, сразу за ними – производства полипропилена.

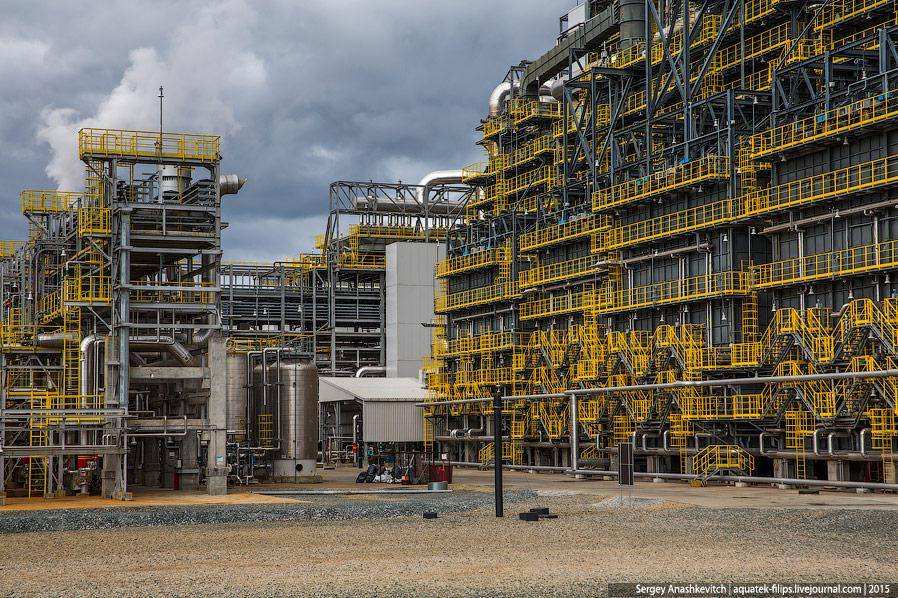

Тобольск-Полимер – это гигантские площади, сплошь застроенные трубопроводами, реакторами, колоннами, огромными сепараторами, охладителями и цехами обеспечения. Предприятие новое, запуск производства прошел всего 2 года назад – 15 октября 2013 года.

История «Тобольск-Полимера», началась ещё в 80-е года прошлого века, когда вышло постановление Совета министров СССР о создании газохимического комплекса на площадке Тобольского нефтехимического комбината. Постановление подразумевало создание «Гиганта на Иртыше», в состав которого должно было войти несколько предприятий по производству переработке углеводородов. Так в городе появился Тобольский нефтехимический комбинат (Современный “Тобольск-Нефтехим”). Дальнейшему развитию проекта) ухудшение финансового положения страны. После развала Советского Союза проект заморозили.

Лишь спустя 20 лет идея создания огромного комплекса вновь приобрела свою актуальность, теперь реализацией проекта заинтересовалось не государство, а частный бизнес. А толчком послужило вот что. Дело в том, что Тюменская область является крупнейшим в России регионе по добыче нефти. При добыче нефть сопровождает обязательный спутник, которого нужно сразу удалять – попутный нефтяной газ. Обычно с ним поступают так: сжигают в факелах на месторождениях. Но попутный газ можно перерабатывать в столь важное для сегодняшнего человечества сырье – полипропилен.

В итоге было решено в Тобольске развивать нефтехимический комплекс и поехали из Сибири по всей стране вагоны с белыми гранулами.

С севера 1100 километров тянется трубопровод с сжиженным попутным нефтяным газом. В колоннах “Тобольск-Нефтехима” проходит деление этой смеси на отдельные газы. Так получают пропан (тот самый, что в газовых плитах и на автозаправках), далее этот газ уходит к соседу на “Тобольск-Полимер”.

Комплекс второго предприятия включает в себя два основных производства:

– производство дегидрирования пропана (пропилена);

– производство из него полипропилена.

Если для кого-то важны технические особенности производства дегидрирования пропана, то оно основано на процессе каталитического дегидрирования пропана в пропилен с использованием непрерывной регенерации катализатора (разработчик технологии фирма UOP, США). Процесс дегидрирования непрерывно осуществляется в четырёх последовательных реакторах. Реакционная смесь из реакторного блока отводится в блок охлаждения, компримирования и сепарации. Жидкий продукт сепарации деэтанизируется в специальной колонне, после чего разделяется на пропановую и пропиленовую фракции. Пропилен направляется в блок полимеризации, а непрореагировавший пропан возвращается на дегидрирование. Катализатор из реакторного блока после последовательного прохода по всем реакторам направляется на регенерацию, после чего возвращается в первый по ходу процесса реактор.

А если проще, от пропана отделяют молекулу водорода. Процесс происходит в реакторах при температуре в 600 градусов по Цельсию. На выходе получается пропилен.

Производство полипропилена. Здесь пропилен вступает в реакцию с катализатором и получается полипропиленовый порошок, который в экструдере (большая мясорубка с плавильной печью) превращается в гранулы. Вот это и есть та самая “мясорубка”

Обязательный спутник таких производств – факелы, в которых нужны для производственной необходимости, например на аварийный случай, чтобы сжечь избыток сырья. В рабочем режиме на факеле сгорает безопасный природный пропан (это необходимо для постоянного поддержания огня на факеле).

Факелы, конечно, выглядят эффектно и одновременно зловеще.

Вершина 40-метровой колонны. Увидев наверху площадку, мы спросили у работников пресс-службы завода, а можно ли организовать подъем на одну из них, чтобы сделать панорамные снимки завода с верхней точки. Улыбнувшись, нам отказали.

И не потому, что подниматься по колоннам не так просто – они очень высокие и подъем возможен только по наружной металлической лестнице.

А вот почему. Вот как выглядят некоторые участки колонн, если к ним присмотреться внимательно. Так выглядит воздух около некоторых ее участков из-за огромной разницы в температурах. Так что, подниматься на нее без знания определенной техники безопасности – очень опасно!

И еще о безопасности. Так выглядит Центр управления или операторная (на фото операторная “Тобольск-Нефтехима”). Он расположен в специальном помещении-бункере с очень толстыми стенами и гермодверью.

В случае нештатной ситуации и серьезной аварии на промышленной площадке, сотрудники, работающие в непосредственно близости будут защищены.

Из таких операторных осуществляется полное управление всеми производственным процессами на промышленной площадке.

Вот например, оператор контролирует реакцию в одной из тех колонн, которые мы видели 5 минут назад на улице.

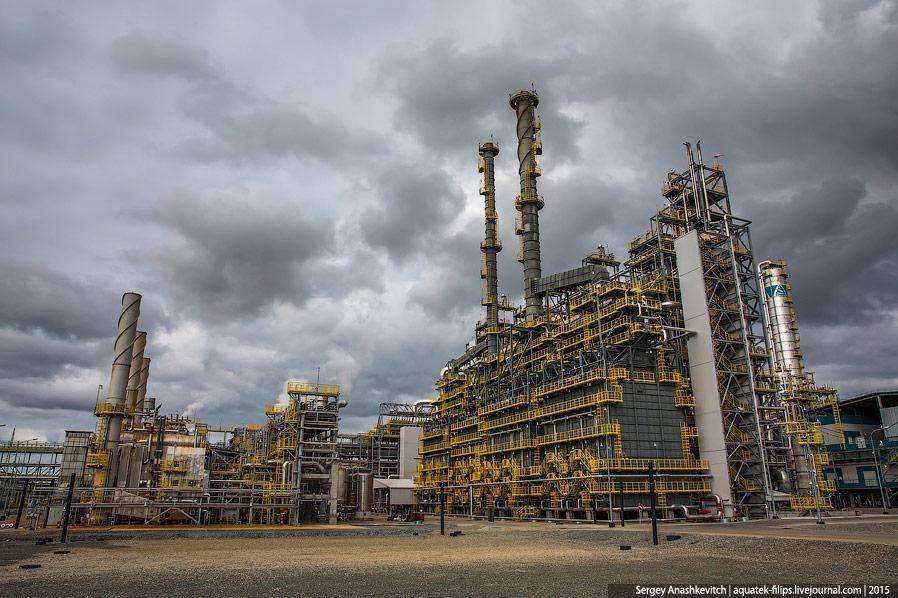

Рабочие схемы происходящего на промышленной площадке.

Важнейший вопрос, который заботит и жителей Тобольска, и, наверняка, читателей, воздействие предприятия на экологию.

Благодаря использованию новейших систем фильтрации сбросных газов, системе их дальнейшей утилизации, а также замкнутой системе обеспечения промышленной водой, экологическая безопасность предприятия соответствует самым строгим международным требованиям. На предприятии дважды в день берутся замеры окружающего воздуха, для чего создана специальная лаборатория.

Лаборатория находится в непосредственной близости от промышленной площадки.

Из-за огромной территории предприятия, здесь создана сеть внутренних дорог, существуют свои правила, разметка, знаки и транспортные средства. Многие рабочие перемещаются на велосипедах.

В том числе трехколесных.

Ограничение скорости.

Специальные пешеходные зоны и зоны, где разрешено хождение без спецодежды.

На большей части территории предприятия без спецодежды находиться строго запрещено.

Нужно отметить, что очень бросается в глаза подход к технике безопасности.

О подходах к спецодежде я упомянул выше. Повсюду на территории размещены различные плакаты, напоминающие о ТБ. Но самое главное, еще ни на одном предприятии, которое я посещал, не проводили такой подробный и четкий инструктаж по технике безопасности, как здесь.

Обычно на журналистов просто надевают каски, жилеты или халаты и вперед. Здесь не так.

Здесь рассказали и как дорогу переходить, и где, и где нельзя находиться, и что нельзя делать, и где опасно находиться.

Между “Тобольск-Нефтехимом” и “Тобольск-Полимером” существует сложная сетка трубопроводов для подачи сырья.

Общие инвестиции на создание “Тобольск-Полимера”оцениваются в 50 млрд рублей.

Помимо Тобольск-Полимера, СИБУР производит полипропилен и другие виды полимеров еще на нескольких крупных предприятиях в России.

Часть продукции предприятия компания экспортирует в Европу и Турцию. Большая масса идет на внутренний рынок.

Нужно сказать, что до запуска Тобольск-Полимера на полную мощность, в России был дефицит этого сырья, и оно закупалось за рубежом. Теперь ситуация в корне изменилась.

Ну а вот так выглядит тот самый полипропилен, ради которого построена вся эта махина стоимость 60 миллиардов рублей.

Два таких шарика – компьютерная мышь, три – литровая бутылка для Кока-колы.